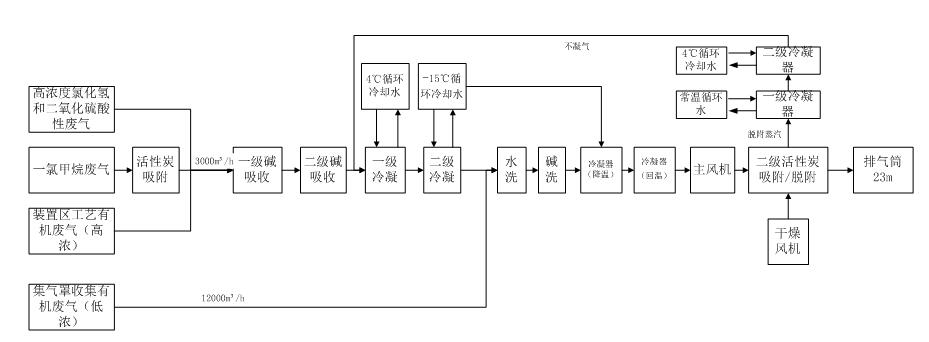

製藥加工行業擬建工(gōng)程廢氣處理工藝流程圖

2023-04-24 17:51

擬建項(xiàng)目有機廢氣中含有機鹵(lǔ)化物種類(lèi)較多(duō)(主要包括二氯甲(jiǎ)烷、二甲硫醚、鄰氟甲苯、二甲基亞碸、甲磺酰氯等),采用燃燒法處理(催化燃(rán)燒和RTO)處理會造成催化劑中毒,同時會造成二次汙染(rǎn)如二噁(wù)英等的產(chǎn)生。因此采用冷凝法、吸收法和吸附法相(xiàng)結合的方式處理有機廢氣合理可行(háng)。

藥物生產時會產生一氯甲(jiǎ)烷廢氣,沸點低,難冷(lěng)凝,一氯甲烷經活性(xìng)炭吸(xī)附後,活性(xìng)炭再生時會全部脫附,便失去了采用活性炭吸附的作用,因此,對該廢氣采取單獨收集,經活性炭(tàn)吸附處(chù)理後,再統(tǒng)一收集至車間廢氣處理裝置。單獨處理采用的活性炭不再生。

根(gēn)據廢氣處理工藝比選結果,擬建工程廢氣處(chù)理(lǐ)采取分質處(chù)理的原則(zé):高濃度(dù)酸性廢氣(qì)經一級堿洗單獨處置後,進入車間(jiān)廢氣(qì)處理裝置,有機廢氣一(yī)氯甲烷經活性炭吸附裝置單獨處理後,進入車間(jiān)廢(fèi)氣處理裝置,高濃度有(yǒu)機廢氣經一級(jí)低溫冷凝後,進(jìn)入車間廢氣處理裝置,低濃度有(yǒu)機廢氣直接進入(rù)廢氣(qì)處理裝置。

車間廢氣處理裝置采用“一級水洗(兩層(céng)噴淋塔)+一級堿(jiǎn)洗(兩層噴淋塔) +二級活性炭吸附”處理工藝。車間內工藝廢氣采用(yòng)3000m3/h的風機進行收集,車間無(wú)組(zǔ)織排放廢氣采用12000m3/h的風機進(jìn)行收集。

根據擬建項目確(què)定的廢氣處理原則,即單獨處置+深冷+吸收+吸附,本次評價分別對各工段工藝進行敘述。

①單獨處置

擬建項(xiàng)目針對各別濃度較高的酸性廢氣先(xiān)采取單獨收集,一級堿噴淋(lín)吸收;對一(yī)氯甲烷廢氣先采取單獨收集,一級活性炭吸附(fù)(活性炭不再生)。

處理效率:堿噴淋吸收效率按90&考慮;活性(xìng)炭吸附效(xiào)率按90%考慮。

②冷凝工段

擬建項目對高濃(nóng)度有機(jī)廢氣采取深冷工段,因(yīn)產生量相對較小,廢氣處理設(shè)施冷凝工段均采用一級深冷。

處理效率:冷(lěng)凝效率與冷凝器的冷凝麵積、冷凝物質沸點和飽和蒸氣壓有關(guān)。

對於生(shēng)產車間的冷凝(níng)設施:因產生的廢氣沸點大部分沸點較低,因此冷凝效率均按80%考慮。

③吸收工段

根據廢氣中氯化氫(qīng)、硫酸霧、氨氣等無機物以及水(shuǐ)溶(róng)性有機物(wù)乙(yǐ)醇(chún)、丙酮等產生濃度、產生量不同采取采(cǎi)取一級水(shuǐ)洗(二噴淋層)+一級堿(jiǎn)洗(二噴淋層),以盡量去除水溶性汙染物,減少對吸附工段的壓力。

吸收法處理的廢氣中含水分過多,會造成活性炭吸附塔的過快飽和,吸附了水分的活性(xìng)炭(tàn)對(duì)非極性溶劑如二氯甲烷等的吸附效率幾乎為零,因此最後一級吸收塔頂設置除霧器,去(qù)除因為水(shuǐ)洗及堿洗帶入廢氣中的水分。

處理效率:吸(xī)收工段效率根據物(wù)質在吸收液中的溶解度、吸收級別不同進行(háng)確定,對酸性及(jí)易溶於水的(de)廢氣去除效率取95%。擬建項(xiàng)目碳酸鑭生產中有少量(liàng)氮氧化物廢氣(qì)產生,該廢氣屬於低溫氮氧化物廢氣,采用一級堿吸(xī)收(shōu)處理,處理方程式為:

2NO2 + 2NaOH == NaNO2 + NO + H2O

氮(dàn)氧化物去除效率取20%。

二次(cì)汙染:吸收設施主要二次汙染為吸收液,即吸收廢水,擬建項目采用5%液堿作為吸收劑,產生的吸(xī)收廢水全部送汙水處理站處理。

④吸附工段

根據企業提供的廢氣治理設計(jì)方案,擬建項(xiàng)目廢氣處理設(shè)施的吸附工段采用活性炭吸(xī)附罐,根據汙染物的產生情況選擇二級吸附並設(shè)置活性炭在線再生設施:每級吸附罐均設置至少兩(liǎng)座,一開一備(bèi),根據廢氣產生情況,由自(zì)控程序進行控製,約1個月左右(yòu)自動將廢氣切換至再生後的新吸附塔進行處理,即約1個月左(zuǒ)右對活性(xìng)炭吸附塔再生(shēng)一次,飽和後的(de)吸附塔(tǎ)采用蒸汽進行再生,然後(hòu)在通入(rù)熱空氣(qì)將活性(xìng)炭(或纖(xiān)維)幹燥,完成再生過程(chéng)。

再(zài)生後的脫附氣(包括蒸汽和熱空氣)經過一級水冷+一級鹽冷冷(lěng)凝後分層,通過自動比(bǐ)重分層器,上(shàng)層有機相送有資質的單(dān)位處理,下層水相送汙水處理(lǐ)站處理,不凝氣屬於高濃有機廢氣(qì),與裝置產生的高濃有機廢氣一起進入(rù)深度冷凝設施處理。

處理效率(lǜ):活性炭對有機物的吸附效率取90%,兩級活(huó)性炭(tàn)對有機物的吸附效率(lǜ)取95%。

二次汙染:吸附(fù)設施的二次汙染主要包括以下幾方麵:

a、脫附廢氣:活性炭飽和後采用蒸汽進行脫附,冷凝後產生的脫附不凝氣,全(quán)部返回廢(fèi)氣處理(lǐ)設施的深冷工段,由廢氣處理(lǐ)設施進行(háng)處(chù)理;

b、脫附廢液:活(huó)性炭采用蒸汽進行脫附後的脫附氣冷(lěng)凝後產生的脫附廢液,首(shǒu)先進行分層,上層有機相作為危險(xiǎn)廢物送有資質的單位處理,下層水相(xiàng)為低鹽有機廢水,送汙水處理站處理(lǐ)。

c、廢活性炭:設有(yǒu)再生(shēng)設施的活性炭吸附塔,再生一定次數後全部作為廢活性炭,屬(shǔ)於危險(xiǎn)廢物送有資質的單位處理;對於不再再生的廢(fèi)活性(xìng)炭,更換後直接作為危險廢物送有資質的單位處理。

根據企業提供(gòng)的廢(fèi)氣設計方案,每個活性炭吸附塔填充(chōng)2500kg高效椰殼活(huó)性炭。擬建項目經活性炭(tàn)吸附的有機廢氣量約為10t/a。活性炭設計的飽和吸附量為0.3-0.4g吸附質/g吸附劑(jì),每次解析時間為6h,解析頻次(cì)為一個月一次(cì),兩年換新。解吸蒸(zhēng)汽消耗量按(àn)照設計約為4t/t溶劑,由此計算出擬(nǐ)建項目解析蒸汽消(xiāo)耗量為(wéi)40t/a。廢活(huó)性炭產生量(liàng)為5t/a,廢液產生(shēng)量為9.9t/a,廢水產生量為39.6t/a。

4.工藝流程圖

根據業主廢氣源強分析及擬建工(gōng)程廢氣處理原則,確定廢氣處理工藝流程見圖:

擬建工程廢氣處理工藝流程圖